欢迎访问上海金世鸿儒智能科技有限公司!

精细化工行业整体解决方案服务商

纳米材料被誉为21世纪的新材料,广泛应用于化工、电子、国防、陶瓷等领域。传统的纳米材料制备方法面临粒径控制较困难、批次间重复性差,存在放大效应等不足。过程强化技术是化学工程学科的研究前沿和热点方向之一,旨在通过在生产过程中采用新工艺、新设备等手段,实现缩减操作单元、减小设备体积、提高生产能力及能量利用效率的目的,是实现化工过程安全、高效、绿色的重要途径。经过多年基础研究和技术开发,各种过程强化技术在纳米材料制备方面愈加成熟。

一、超重力技术在纳米材料制备中的应用

超重力工程技术主要用于强化 传递、混合与反应过程。利用旋转造成一种稳定的、可以调节的离心力场,从而可以代替常规的重力场是超重力工程技术的基本原理。

核心部件旋转填充床主要由电机、外壳、液体分布器、转子、填料等构成。气体在压力差的作用下从气体进口进入腔体。单股或多股液体经液体进口进入后,通过液体分布器均匀喷洒在填料内缘,转子旋转产生的离心力使液滴从内缘进入填料,被填料切割成液滴、液膜、液丝等微元,大大增加了气液或液液的接触面积。

超重力技术工作原理图

来源:黄蓓等.超重力化工过程强化技术在涂料填料生产中的应用

超重力技术可以广泛应用在包括精馏、吸收、解吸、无机纳米材料制备及有机无机复合功能材料制备、烟气脱硫脱硝、氨氮废水处理等方面在内的多种化工过程,具有广泛的适用性。

在纳米颗粒制备方面,超重力技术可极大地强化微观混合效果,使成核过程可控。北京化工大学教育部超重力工程研究中心率先提出了将旋转填充床用作反应器,开展了纳米碳酸钙从小试、中试到工业应用的研究,世界上首次形成了万吨级/年的工艺包和商业化生产线。并进一步探索了液–液、气–液–固体系的纳米颗粒合成超重力新工艺,制备了高性能的纳米颗粒透明分散体和复合材料,其性能主要体现在良好的阻燃和光电磁性能,所制备的钛、铁、锌、锡等纳米氧化物广泛应用于医药、电子、建筑及航天航空等领域。超重力技术还可应用于纳米药物的制备,改善难溶药物的水溶性,缓解药物颗粒的团聚、结块等。

二、微化工技术在纳米材料制备中的应用

微化工技术是指在微时空尺度下完成“三传一反”化工过程,通过强化系统内流动、混合、传递过程的速率和可控性,缩短反应和分离时间,缩小物料在流程中滞留量,减少副产物的生成,以微反应器、微混合器、微分离器、微换热器等设备为典型代表,力求实现过程安全、高效、可控的现代化工技术。

纳米材料制备是微化工技术的主要应用领域。以微分散沉淀法为核心,采用膜分散微混合技术,实现分散相与连续相在微米尺度的相间快速均匀混合,使传质面积和通量大幅增强和提高,同时借助反应器中连续相微通道结构,保证流动均一、反应均匀,削弱颗粒生长,实现纳米粒径范围变小。

相对于传统的纳米材料制备方法,微化工技术应用于纳米材料制备领域具有以下优势:

(1)通道尺寸介于微米至毫米量级,微反应器可在气–液、气–液–固、液–液体系中产生很大的比表面积,易于多相流的传递及混合;

(2)微反应器易于自动化控制、系统集成、数据采集高效,与人工智能相结合,可实现智能化的控制与生产;

(3)微反应器体积较小,物料总量少,安全性能大幅提升,适用于物料价格昂贵、有毒有害、易爆炸的纳米材料制备过程。

2005年,清华大学开发出膜分散微结构反应器制备单分散万吨级纳米碳酸钙生产技术,该技术已建成3万t/a的生产装置。丁涛等采用膜分散微反应器制备出平均粒径为25~55nm的超细碳酸钙,进一步提升了产品品质。

三、微波技术在纳米材料制备中的应用

微波加热技术与传统的加热方式相比,主要加热特点表现为以下几个方面:

(1)加热速率快。微波加热方式是电磁场与被加热物料整体发生作用,被加热物料本身是发热体,不需要热传导过程,从而在极短的时间完成加热。

(2)选择性加热。由于各物质介电损耗因子存在差异,导致微波加热过程表现出选择性加热特点,介电损耗因子大的物质吸收微波的能力强从而被快速加热。

(3)加热效率高。微波加热过程除少量的热传输损失外,几乎无其他热量损耗,因此加热效率高、节约能耗。

(4)微波加热均匀。无论物体几何形状如何,微波都能均匀渗透电磁波到被加热物料各部位而产生热能,所以加热均匀性好,能克服传统加热“冷中心”的缺陷。

(5)微波加热能强化化学反应,降低过程能耗。微波加热方式是偶极子极化使原子和分子发生高速振动,进一步改善化学反应的热力学条件,可使反应温度降低,从而降低过程能耗。

因此,可以将微波用于辅助合成纳米半导体材料、金属氧化物、纳米金属化合物及新型复合材料之中。邓崇海等以碳酸钠和氯化锌的水溶液为前驱体溶液,用微波炉低温加热10min制备出结晶性良好的半导体ZnO纳米棒。Zhao等以光伏产业的废多晶硅、废芯片的单晶硅和活性炭为原料制备亚微米β-SiC材料,在(1450±50)°C下进行微波烧结6~8min可合成得到该产品,而传统工业过程需在2200~2400°C下烧结30h。

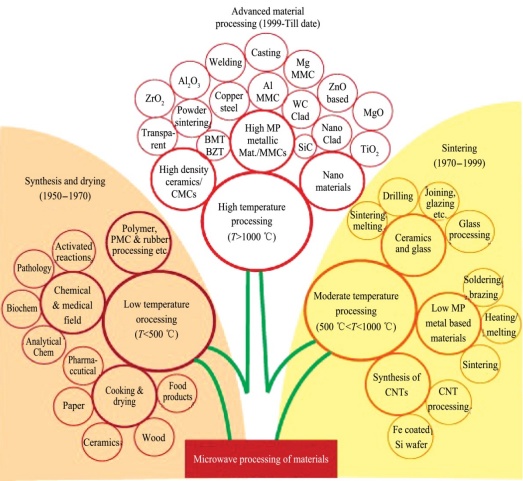

微波工艺在材料及其他领域的应用发展

来源:马爱元等.微波技术在材料制备与矿物冶金中的应用

四、超声技术在纳米材料制备中的应用

众所周知,超声波是一种频率高于20000Hz的声波,它的方向性好,穿透能力强,易于获得较集中的声能,在水中传播距离远。超声特殊的声空化效应,为制备具有特殊性能的材料提供了一条重要的途径。超声中声空化效应的来源是体系中微小泡核的生长、收缩及破灭,其导致局部产生瞬间的高温和高压,并伴有强烈的高速微射流、冲击波及放电发光作用,这些效应能够控制颗粒的尺寸和分布,促进固体新相的生成,阻止纳米颗粒的聚集。并且超声技术因其操作简单、易于控制、效率高等优点被广泛应用于辅助制备纳米材料,且已经取得了良好的效果。

超声技术可与多种反应技术相结合制备纳米材料,如超声沉淀法、超声热解法、超声还原法、超声电化学法、超声体相扩散法等。如徐锁平等发现超声波的空化作用影响晶体的生长及均化,利用超声沉淀法可制备出呈纺锤形、短轴约10nm、长轴约30nm的氧化铁前驱体。王菊香等利用超声电解法制备出了小于100nm的Cu粉和Ni粉。刘强等以Ce2(NO3)3和NH4HCO3为原料,使用超声波频率1.7MHz把Ce2(NO3)3和NH4HCO3溶液分别雾化,采用双液超声雾化反应制备出了,粒度均匀的3nm~5nm萤石型、呈球形、分散性好的CeO2纳米粉。

五、等离子体技术在纳米材料制备中的应用

等离子体制备纳米材料的基本原理为:等离子体在阳极放电,使阳极材料融化、蒸发、产生大量蒸汽,蒸汽与气体原子碰撞会失去能量迅速冷却,形成晶核,晶核在离开高温区向低温区传递的过程中逐渐生长,最后形成纳米粉末。

等离子体制备纳米材料的示意图

来源:宋春雨等.典型过程强化技术在纳米材料制备中的应用进展

采用等离子体技术得到的纳米材料,具有分散性好、粒度小、纯度高等优点。因此,近年来等离子体技术在纳米材料制备方面得到了广泛应用。

如相比于传统合成方法,等离子体技术具有较少引入杂质、产物催化活性较高、反应时间较短等特点。特别是低功率低气压条件下的电感耦合等离子体源,其对碳纳米材料的损伤较小,通过改变等离子体气氛,可以有效地还原或氧化碳纳米材料,这不仅去除了碳纳米材料表面的有害基团,还在其表面引入有益的化学基团,极大地提高材料的水溶性和吸附性能。直流等离子体源在大气压条件下可以稳定放电,通过改变功率和气体流速等参数可以有效控制碳纳米材料的生长方向,得到具有特殊性质的碳纳米柱或石墨烯墙。电子回旋共振等离子源有较好的稳定性,处理时几乎不会引入杂质元素,可以用于制备高精度的电子元器件。采用这些改进后的等离子体源可以将金属或有机物大分子基团负载于碳纳米材料表面,得到的衍生物能够更好地吸附环境污染物。通过等离子体技术能够将高导电率的铂粒子与碳纳米材料复合,并提高铂粒子在碳纳米材料表面的分散,这可以赋予铂粒子抗一氧化碳中毒的特性,可用作高性能燃料电池催化剂。此外,经等离子体改性的碳基纳米材料用于污染物传感器时具有较高的灵敏度和力学强度。

六、离子液体在纳米材料制备中的应用

离子液体(ILs)是完全由离子构成且在100℃以下呈液态的有机盐,具有蒸气压低、液程宽、热稳定好、结构与性质可设计等优点,在气体吸收与转化、金属氧化物纳米材料合成与改性、医用材料、电化学和催化等领域显示了优异的性能。

在纳米材料制备领域,离子液体具有传统溶剂不具备的一些优势:

(1)离子液体的液体范围宽、热稳定性高且蒸气压低,其液体范围可高达200~300℃,与传统溶剂相比,离子液体参与的反应可以在更宽的温度范围内展开。

(2)离子液体具有高黏度。离子液体的高黏度可以减慢试剂在离子液体中扩散速度,缓慢的布朗运动可以减慢溶质的传递和最终的聚集。

(3)离子液体有比水更低的表面张力,使得纳米颗粒(NPs)的成核速率快于生长速率,更容易产生小尺寸的颗粒。

(4)离子液体还具有可设计的特性,通过调节离子液体中阴阳离子的种类,可以改变离子液体的物理化学性质。

随着对超小尺寸纳米材料的研究越来越多,可以利用离子液体制备超细纳米团簇,例如:将硫醇、醚、羧酸、氨基和羟基等官能化的IL用作金属颗粒的稳定剂,有效防止团聚;还可以使用长链的咪唑离子液体,因为咪唑IL中烷基链的长度会影响纳米颗粒的尺寸,烷基链越长,生成的纳米颗粒尺寸越小;这将为纳米材料合成领域提供广阔的发展空间。

小结

过程强化技术不仅在制备时间和能源利用效率等方面明显优于常规方法,还可以得到特殊形态和性能的纳米材料。过程强化技术在制备纳米材料的研究中必将受到越来越多的重视,研究范围也会不断地扩大,将为纳米材料的小试和规模制备提供新的技术路径。